Litio, nichel, manganese, rame, alluminio. Sono i nomi delle materie prime attorno a cui si gioca il futuro della mobilità elettrica, in un mercato che, nonostante alcuni segni di rallentamento, avanza a grandi passi. Di loro sentiamo spesso parlare perché rappresentano gli elementi fondamentali che compongono le batterie, e, giocoforza, li ritroviamo negli argomenti di chi mostra scetticismo verso l’elettrificazione della mobilità: come fare i conti con l’impatto ambientale della loro estrazione? Come smaltire l’enorme mole di batterie giunte al termine del loro ciclo di vita? Come rendere più economica la produzione di veicoli elettrici? Domande legittime con cui il mondo della ricerca si confronta quotidianamente, intravedendo nel recupero di queste materie prime dalle batterie esauste la soluzione a molti di questi interrogativi, per muoverci verso un’economia più sostenibile e circolare.

Svizzera +2.9

Alphaville 28.11.2025, 11:45

Contenuto audio

La ricerca ticinese

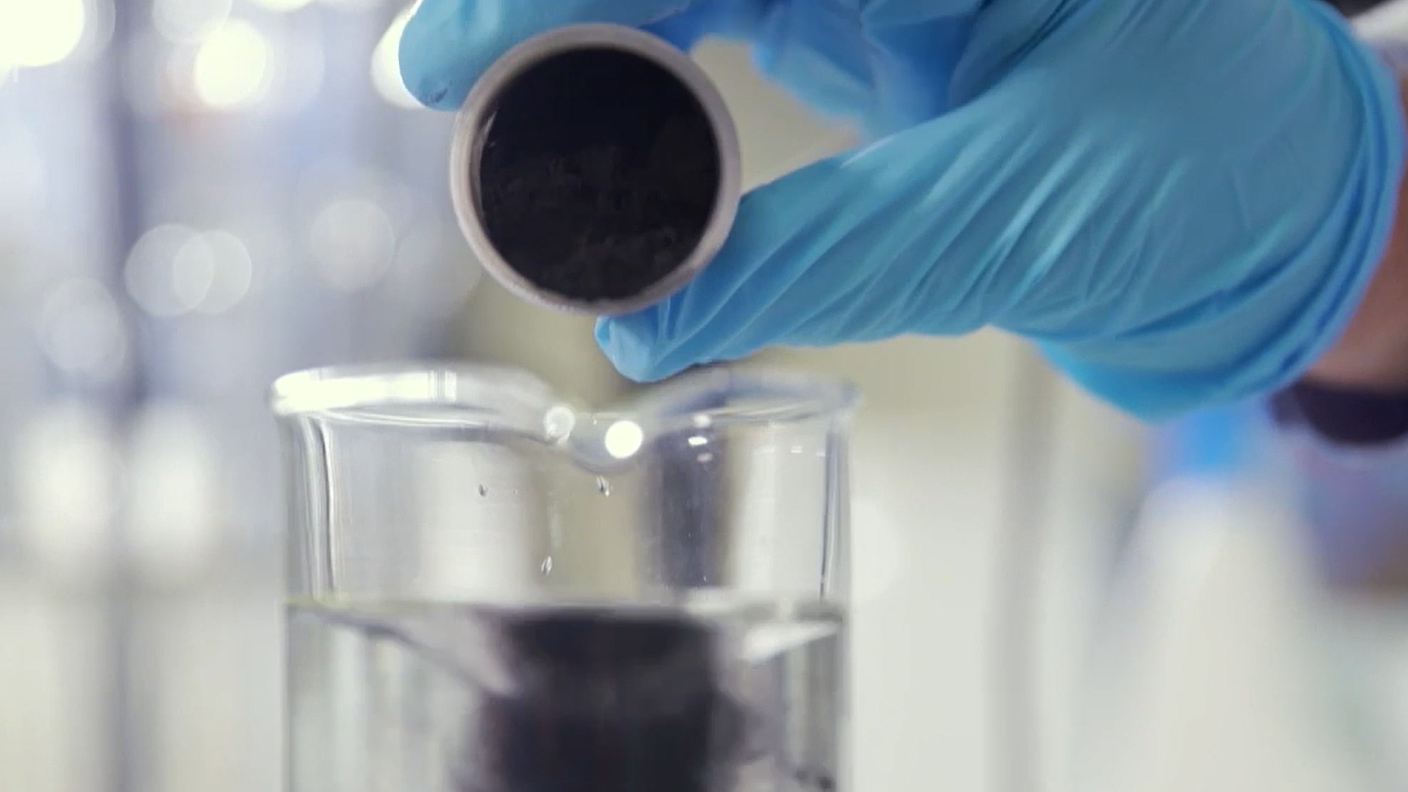

La partita per il futuro del riciclaggio delle batterie agli ioni di litio si gioca anche a Lugano. Al Campus-Est USI-SUPSI di Viganello, dove dal 2021 trova casa il Dipartimento tecnologie innovative dell’Università professionale della Svizzera italiana (SUPSI), si sviluppano soluzioni automatizzate e digitali per lo smontaggio di pacchi e celle agli ioni di litio. “Attualmente il riciclaggio delle batterie avviene per macinazione. Dal risultato di questa triturazione (la cosiddetta massa nera, ndr.), le materie prime vengono recuperate con un impegnativo processo di separazione. Noi intendiamo spingerci in un’altra direzione finora inesplorata, che prevede uno smontaggio della batteria e il recupero delle singole componenti, per ottenere un processo di riciclaggio più sostenibile ed efficiente”, ci spiega Mattia Zamboni, alla guida del progetto AutoMat del gruppo di ricerca ARM, parte dell’Istituto sistemi e tecnologie per la produzione sostenibile (ISTePS).

Il progetto, finanziato da Horizon Europe, coinvolge 14 partner da 6 Paesi diversi e si avvale della grande esperienza di SUPSI nell’ambito della robotica e dell’automazione: il lavoro è in buona parte affidato alle macchine, che gestiscono l’apertura in modo controllato e in sicurezza. “Il nostro gruppo lavora a molti progetti nell’ambito della robotica – spiega Zamboni – ma mai come in questo progetto abbiamo sentito una tale pressione e responsabilità. Entro il 2030 arriverà la prima grande ondata di batterie da recuperare, e occorre quindi farsi trovare pronti”. AutoMat ha una durata di tre anni, e si trova attualmente al giro di boa: dalla primavera in SUPSI arriveranno le attrezzature che porteranno il progetto verso la sua fase più concreta.

https://rsi.cue.rsi.ch/info/scienza-e-tecnologia/Auto-elettrica-quanto-%C3%A8-intelligente-la-tua-ricarica--3148683.html

L’industria si sta già muovendo

Oggi la filiera del riciclo delle batterie agli ioni di litio è in rapida espansione. “Nel 2023, circa il 59% delle batterie a fine vita a livello globale è stato riciclato. Le proiezioni indicano una quota del 70% entro la fine di quest’anno”, precisa il ricercatore. Ma la vera sfida sta nel riuscire a scalare il riciclo per gestire gli enormi volumi futuri. Un aspetto fondamentale perché, oltre a ridurre l’impatto sull’ambiente, il riutilizzo dei metalli preziosi ci rende più autosufficienti nell’approvvigionamento di questi materiali che ora sono estraibili in pochi luoghi del mondo. Per Mattia Zamboni, in futuro ci attende un vero e proprio sistema chiuso e circolare in cui dalle batterie esauste nasceranno nuove batterie utilizzabili, e tutto questo senza uscire dall’Europa. “Ma di fronte a noi ci sono ancora degli sforzi importanti”, afferma.

Il mercato si conferma promettente: il giro d’affari del riciclo è destinato a crescere entro il 2034 a 37 miliardi di dollari, dai 2 miliardi attuali, con una profittabilità in crescita di pari passo con i volumi. Su scala commerciale, Mattia Zamboni menziona l’esempio di Redwood Materials, negli Stati Uniti, che “gestisce volumi significativi con tassi di recupero del 95% sulla singola batteria”. Sul piano europeo, si citano la belga Umicore o il gruppo francese SNAM, con cui SUPSI collabora per il progetto AutoMat. Nel Canton Soletta dalla scorsa estate ha aperto i battenti l’azienda Librec AG, il primo stabilimento svizzero di riciclaggio industriale, che con una capacità di lavorazione fino a 9’000 tonnellate all’anno si conquista un posto fra i più grandi impianti d’Europa.

Librec, il riciclo di batterie “made in Switzerland”

RSI Info 17.04.2024, 22:00

Batterie e falsi imiti

Insomma, il settore del riciclo di batterie, in attesa di nuovi impulsi dalla ricerca, sembra essere ormai maturo e lanciato verso una costante crescita, contrariamente a quanto comunemente si ritiene fra chi questa tecnologia la contesta. “Le informazioni che circolano a proposito delle batterie agli ioni di litio sono in buona parte obsolete”, ci spiega Mattia Zamboni. “I progressi negli ultimi dieci anni sono stati enormi, e a tutti i livelli”.

Zamboni cita un altro pregiudizio, secondo cui le batterie si degraderebbero troppo rapidamente. “In realtà, le batterie moderne hanno un degrado dell’1-2% annuo e sono considerate utilizzabili fino all’80% della capacità. Questo si traduce in una durata di circa 16 anni per le batterie NMC (Nichel-Manganese-Cobalto), che può potenzialmente raddoppiare per le batterie di nuova generazione LFP (Litio-Ferro-Fosfato), con una media di 100km al giorno e 1500 cicli di ricarica”. Una speranza di vita in linea con quella di un veicolo con motore a combustione interna.

Litio

RSI Cultura 04.03.2024, 10:20

Delle batterie si dice anche inquinino troppo in fase di produzione, e in questo caso, esiste un fondo di verità. È vero che produrre un’auto elettrica richiede più energia inizialmente, “fino a due volte rispetto a un’auto tradizionale”, ammette l’esperto. “Ma considerando il suo intero ciclo di vita, un’auto elettrica emette il 73 % di CO₂ in meno rispetto a una a benzina — e il piccolo “debito” iniziale della batteria viene già ripagato dopo soli 17.000 km”. Zamboni paragona la situazione al confronto tra bottigliette in PET e una borraccia riutilizzabile: quest’ultima richiede più risorse iniziali ma nel lungo periodo è più sostenibile delle bottiglie usa e getta.

Infine, il ricercatore menziona l’esempio che più fa discutere: il rischio d’incendio delle batterie. Anche in questo caso, “siamo di fronte a un’informazione fuorviante: se fino a dieci anni fa si trattava di qualcosa che effettivamente poteva accadere, oggi le statistiche mostrano che le auto elettriche hanno un rischio di incendio fino a 60 volte inferiore rispetto a quelle tradizionali”. Questo non è dovuto solo all’adozione di chimiche più stabili (LFP), ma anche a numerosi accorgimenti progettuali: sistemi di raffreddamento più efficaci, valvole di sfogo per i gas, protezioni meccaniche contro gli impatti ed elettronica in grado di rilevare e prevenire in anticipo condizioni di rischio.

L’esperto conclude sottolineando l’importanza di un’informazione corretta: “I media hanno la responsabilità di presentare i fatti in modo oggettivo. Molti dubbi nascono da informazioni ormai superate, visti i rapidi progressi tecnologici in questo campo”.

Il litio in Europa

Il litio è il cuore pulsante della transizione energetica: alimenta smartphone, auto elettriche, dispositivi digitali e moltissimi altri apparecchi. Ma possiamo davvero produrlo qui da noi in Europa in maniera sostenibile? Sabato 6 dicembre alle 17:00 su RSI LA1 il giardino di Albert esplora le miniere nascoste e i laboratori d’avanguardia del nostro continente.